法兰制造流程

-

我国的阀门工业始于上世纪五十年代.直到八十年代初期才得以 快速发展.到目前已初步形成了较为完善的产业链.产品品种齐全.配 套环节完善.行业整体上处于国际中上水平但与之相配套的法兰行 业发展却相对缓慢.由于法兰结构简单.进入门槛低.大量小微企业进 入,竞争激烈,对新技术投入少,产品附加值不高,受原材料影响严重, 生存难度大因此.法兰行业一直处于低端生产水平.尤其是近年来. 随着原材料价格上涨.导致法兰行业企业生产成本急剧增加.利润稀 薄.企业发展甚至生存面临严峻考验.整个法兰行业面临着洗牌的命 运.同时也拖累了泵阀行业的发展,于是部分法兰企业开始寻找新的 突破点.加快自身研发.提升科技含量.以此降低原材料上涨对法兰造 成的影响.法兰内高压成型工艺技术正是在这种情形下开始被企业重 视内高压成型是一种全新的现代先进制造技术.它以管材为加工对 象.以液体为主要传力介质的一种加工近净成型液力塑性成形技术Ⅲ 内高压成型技术以节材、节能见长.比常规方法能显著地缩短生产周 期、提高效率、节约能源和节省资源.对于原材料依赖性强的法兰行业 能够显著地降低生产成本.因此.内高压塑性成形技术近年来在国内 外发展迅猛.尤其在航空、汽车制造技术以及管件生产上应用较多酗 但是,内高压成形过程复杂,影响因素众多,如材料性能、摩擦、轴向进 给、加载路径形式、内压以及模具等工艺因素.且诸多因素并非独立而 是相互制约.相互关联的另外.成形工作压力大.成型工艺条件苛刻. 目前国内还没有较为系统、详细、可行的模具和工艺参数的设计准则 所以.内高压工艺生产目前只限制在航空、汽车部件等少数领域.在其 他领域内推广仍需解决许多技术问题,尽管内高压成型技术从节材、 节能等方面非常适合在法兰生产上推广应用.但需要解决的问题不 少.目前还没有应用先例。

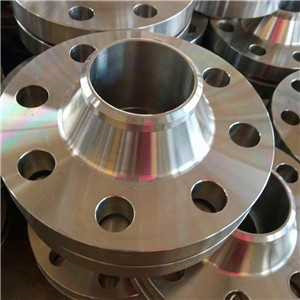

内高压成型技术加工对焊法兰的原材料和成品.原 材料只需如(a)图所示的一段管材.通过内高压挤压成型即可得到如 ㈤)图所示的对焊法兰从中看出.利用内高压成型技术加工法兰在原 材料上损失极少.真正做到了节约材料、绿色生产的目的但是.对焊 法兰的成型过程还是比较复杂的.其工艺流程是:选料一切割管材一 打磨一装料一合模一挤压成型一车削一检验一入库,

首先是选材.内高压成型属于冷加工范畴.在挤压成型过程中.材 料的变形过程是非常复杂的.不同材料的流动应力不同.产生塑性变 形消耗的挤压力也不尽相同.对终端产品的形状、稳定性等都会有影 响.材料的机械性能对对焊法兰成型非常重要,因为内高压成型速度 很快.一般在几秒钟内完成.没有良好的塑性和韧性的材料一般是很 难成型.即使成型了.也存在很多缺陷.所选的材料必须具备很高塑性 和韧性,其次必须具备一定的强度.内高压成型后的对焊法兰一般不 需要进行其他处理就直接使用.因此所选材料需要具备一定的强度才 能达到法兰使用的要求,不过.内高压成型过程中伴随着冷作硬化.其 强度会有一定增大管材的切割工序看似比较简单.但非常重要.在挤 压前必须把管材切割成长度一定的管段放到模具内进行挤压.由于成 型模具的型腔尺寸和体积都是固定的.所供管段必须准确.切割前必 须进行长度和体积计算.一旦管段长度或者体积过小.模具的型腔就 挤不满.加工不出合格产品:反之.管段长度或体积过大.模具型腔被 挤满后.多余的材料就会使法兰壁增厚.不但浪费材料.而且使成型后的法兰尺寸不符合要求而需二次加工。打磨工序是管材切割后的去除 毛刺的工程,工序简单;至于其它如装料、合模、挤压成型、车削及检验 等只要按规定要求操作即可。

内高压成型技术以节材、节能见长.能有效地降低零件重量、减少 模具数量、缩短生产周期、提高生产效率.具有结构轻量化、加工技术 柔性化以及绿色生产等特点艄.非常适合于对焊法兰的生产上推广应 用.但还需要解决非常多的技术难题,术研究 由图l看出.要把圆形空心管件挤压成对焊法兰.而且要保证挤 压质量.轴向推进压力非常关键,在内高压成形过程中.目前一般采用 轴向压力随内压的增大而呈线性递增方式进行加载,当轴向压力相对 过大时.容易导致管壁受压失稳而起皱.阻碍了材料向胀形区域的流 动.致使所能成形的管高度降低相反.如轴向压力相对过小.则由于 不能有效推动材料向胀形区域的流动.同样也不能让管壁厚度增加、 在对焊法兰内高压成型过程中采用振动轴压技术.在内压增大的同时 进行轴向加载能有效地解决该难题,振动轴压技术就是在定常的压边 力上叠加一个振动激励轴压.可以比较显著地提高极限拉深比.而且 拉深件的壁厚分布也更加均匀,振动激励下的定常压边力要比未叠加 振动激励时的定常压小.对于法兰盘.采用多大的激励信号振幅.以及 多大的振动激励频率才是最佳.对成型后的对焊法兰质量最优等.不 同规格的法兰盘有不同的数据。

随着国内阀门企业技术力量的加强.许多企业的产品进入石油、 化工领域.甚至核能领域.这些领域对阀门及其配套的管件要求较高. 配套的法兰壁厚很大.而内高压成形的最佳成型对象则是薄壁管材. 薄壁管材成型需要的内压小.轴向进给相对简单.加载路径容易控制、 而壁厚较大的法兰件成型压力大.最高达到1000 MPa.如此大的内高 压使法兰管件外壁膨胀后紧贴在模具内壁.将产生非常大的摩擦力. 导致加载路径控制非常困难.容易出现在不合理的加载区域内加载. 成型中将出现破裂、屈曲等失效形式.使产品精度下降.质量不合格. 甚至不能成型对于壁厚较大的管件内高压成形.最佳方法是采用梯 度加压技术.即在成型过程中.轴压是随内压的增大而变化.研究两者 的关系.找出它们之间的最佳匹配关系.使成型后的产品质量好.精度 较高.成型产品壁厚达到最大值。

工等方法生产,加工工序繁多,加工时间长,耗材多, 成本高.另外.多道工序造成误差累积.很难保证要求较高的复杂管件 精度如果采用内高压成型技术.只需一副模具、一道工序就能完成一 个复杂零件的成型.且没有废料产生.耗材少.成本低对焊法兰盘采 用内高压成型虽然工序简单.但是.它的成形是一个非常复杂的动态 过程.内部压力和轴向进给量之间的关系很难用显数形式表达.对于 不同的形状、不同材质的零件.其参数是完全不一样的因此.对焊法 兰成型之前.需要经过长时间且耗费大量人力物力的试制过程.以得 到所需的加工工艺参数,例如尺寸、轴向力、内压力及润滑等,而传统 的试制过程是一个“试错”的过程.取决于试验者的直觉、经验和随着 零件几何形状的日益复杂.经验和设计准则只能提供部分的帮助而 且在法兰内高压成形领域.相关的经验积累和资料库仍然相当匾乏. 因此为了缩短试验时间同时降低试验成本.采用有限元数值模拟技术 来帮助对焊法兰内高压成形工艺试验与研究.对焊法兰内高压成形过 程数值模拟可以分析成形件的厚度变化、应力应变分布及成形缺陷 等.并可以通过有限元仿真方便地获得最优加载路径.得到接近实际 的参数.可以大大提对焊法兰的精度,尽管内高压成型技术以节材、节能见长而非常适合于在对焊法兰 上推广应用,可以有效地减少模具数量、缩短生产周期、提高生产效 率.但是.真正将其应用于生产实际.还需要解决诸多技术问题.才能 生产处合格的对焊法兰其中成熟的振动轴压技术可以提高成型的法 兰质量.梯度加压技术可以挤压出大厚度法兰盘.采用有限元数值模 拟技术可以提高对焊法兰盘成型的精度。